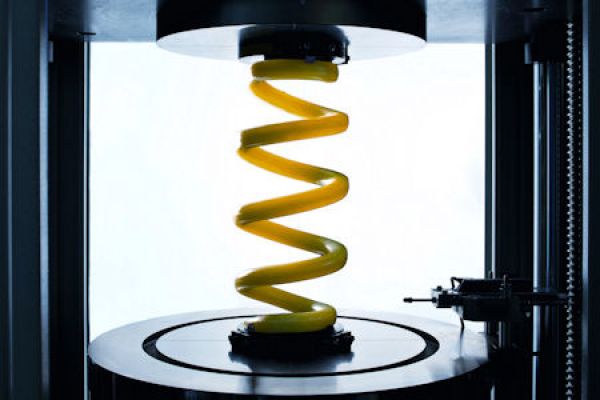

Sie erstrahlt hellgrün, ihr Faserstrang ist dicker als der Draht einer Stahlfeder - und dennoch ist die neue GFK-Feder von Audi robuster und gut 40 Prozent leichter als eine konventionelle Stahlfelder. In den vergangenen Jahren intensiv getestet, gehen die leichten Fahrwerks-Federn aus glasfaserverstärktem Kunststoff (GFK) im Herbst 2014 im Audi A6 in Serie. Folge: zusätzliche Fahrpräzision und ein verbesserter Schwingungskomfort.

© Foto: Audi

Die GFK-Feder, die Audi gemeinsam mit dem italienischen Lieferanten Sogefi entwickelte, besitzt im Vergleich zu einer Stahlfeder einen etwas größeren Gesamtdurchmesser bei geringerer Windungsanzahl. Während eine Stahlfeder für ein Modell der oberen Mittelklasse knapp 2,7 Kilogramm wiegt, beschränkt sich die GFK-Feder bei gleichen Eigenschaften auf ca. 1,6 Kilogramm. Gemeinsam senken die vier GFK-Federn das Gewicht folglich um etwa 4,4 Kilogramm – eine Verbesserung, die zur Hälfte den ungefederten Massen zugute kommt. Ein geringeres Gewicht dieser Masse bedeutet ein direkteres Ansprechverhalten des Fahrwerks, was die Fahrdynamik zugleich verbessert.

Als Kern der Feder dienen lange, miteinander verdrillte Glasfasern, die mit Epoxidharz durchtränkt werden. Um diese nur wenige Millimeter dicke „Seele“ wickelt eine Maschine weitere Fasern abwechselnd in +45-Grad- und -45-Grad-Winkeln zur Längsrichtung. Diese Zug- und Drucklagen stützen sich gegenseitig, um die Spannungen, die auf das Bauteil einwirken, optimal aufzunehmen. Im letzten Produktionsschritt härtet der Rohling in einem Ofen bei Temperaturen von über 100 Grad Celsius aus. Durch diesen Vorgang erhält die Feder ihre endgültige Form und mechanische Festigkeit.

Die GFK-Federn lassen sich exakt auf ihre jeweiligen Aufgaben abstimmen, sind frei von Korrosion und auch unempfindlich bei Steinschlag sowie gegenüber Chemikalien wie Felgenreiniger. Darüber hinaus verbessern die GFK-Federn die Nachhaltigkeit des Fahrzeugs durch ihr geringeres Gewicht und ihren niedrigeren Energieverbrauch bei der Herstellung.